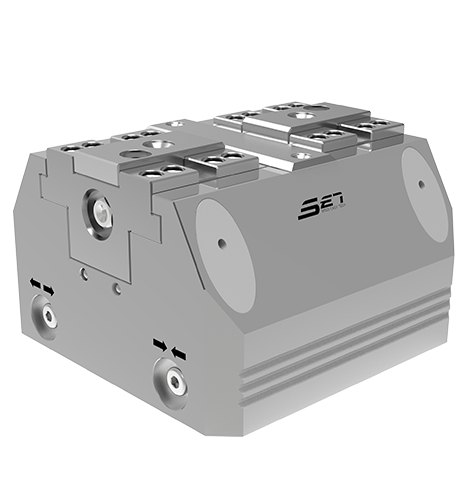

Farklı işleme ihtiyaçlarını karşılamak için doğru pnömatik mengene sistemi nasıl seçilir?

Doğru pnömatik mengene sistemini seçmek, işleme doğruluğu ve üretim verimliliğini sağlamada önemli bir faktördür. Farklı işleme gereksinimleri ve iş parçası özellikleri farklı sıkıştırma konfigürasyonları gerektirir. Doğru pnömatik mengene sistemini seçmek için bazı önemli adımlar ve hususlar:

1. İş parçası özelliklerini anlayın

İş parçası boyutu ve şekli: İş parçasının boyutu, şekli, ağırlığı ve malzeme tipine göre sağ kelepçeyi seçin. Daha büyük veya daha ağır iş parçaları için daha güçlü pnömatik kelepçeler gerekebilir; Küçük veya hassas iş parçaları için, yüksek hassasiyet ve esnek pnömatik mengene sistemleri gerekli olabilir.

Yüzey pürüzlülüğü ve şekil gereksinimleri: Pürüzsüz yüzeylere veya karmaşık şekillere sahip iş parçaları için, pnömatik kelepçenin (contalar, tutucu tasarımı gibi) sürükleyici yönteminin, iş parçası yüzeyinde çizikleri veya girintileri önlemek için özel olarak tasarlanması gerekir.

2. İşleme sürecini düşünün

İşleme Türü: Farklı işleme işlemleri (öğütme, delme, dönüş, vb.) Kelepçeler için farklı gereksinimlere sahiptir. Örneğin, öğütme sırasında iş parçasını stabil bir şekilde kenetleyebilen pnömatik bir kelepçe gereklidir, sondaj daha esnek ve hızlı bir şekilde ayarlanabilir bir kelepçe gerektirebilir.

Kelepleme kuvveti gereksinimleri: Farklı işleme işlemlerinin sıkıştırma kuvveti için farklı gereksinimleri vardır. İşleme sırasında büyük kesme kuvvetleri veya titreşimler üretilirse, büyük sıkıştırma kuvvetleri sağlayabilen pnömatik bir mengene sistemi gereklidir; Hassas işleme için, iş parçasının hasar görmemesini sağlamak için daha küçük bir sıkıştırma kuvveti gereklidir.

3. Hava kaynağı ve kontrol sistemi

Hava Kaynak Basıncı: Pnömatik kelepçenin çalışma basıncının hava kaynak sisteminizle uyumlu olduğundan emin olun. Çok yüksek veya çok düşük hava kaynaklı basıncı, kararsız sıkıştırma performansına veya yanlış çalışmaya neden olabilir.

Pnömatik kontrol yöntemi: Pnömatik Vise sisteminin kontrol yöntemi manuel, otomatik veya robot kontrolü olabilir. Doğru kontrol yönteminin seçilmesi, üretim hattının verimliliğini ve esnekliğini optimize edebilir. Örneğin, otomatik bir üretim hattı ise, hızlı kelepçe replasmanını ve hassasiyet işlemini desteklemek için PLC sistemi ile uyumlu bir pnömatik mengene sistemi seçebilirsiniz.

4. Doğruluk ve tekrarlanabilirlik

Kelepleme doğruluğu: Hassas işleme, iş parçasının doğru bir şekilde konumlandırıldığından ve dengelenmemesini sağlamak için çok yüksek sıkıştırma doğruluğu gerektirir. Pnömatik mengene sistemi, iş parçasının çoklu kenetleme işlemleri sırasında tutarlı bir şekilde konumlandırılmasını sağlamak için yeterli tekrarlanabilirlik sağlayabilmelidir.

Fikstürün stabilitesi ve sertliği: Yüksek hızlı veya yüksek hassasiyetli işlemede, fikstürün stabilitesi özellikle önemlidir. İşleme sırasında doğruluğu sağlamak için yüksek sertliğe ve düşük deformasyona sahip pnömatik armatürleri seçin.

5. Otomasyon ve Üretim Hattı Entegrasyonu

Entegrasyon ve Otomasyon Gereksinimleri: Üretim hattı otomatikse, pnömatik fikstür sisteminin mevcut otomasyon ekipmanlarıyla (robotlar, CNC takım tezgahları vb.) Uyumlu olduğundan emin olmak gerekir. Pnömatik fikstürün tasarımının hızlı bir şekilde değiştirmeyi destekleyip desteklemediğini ve otomatik olarak farklı iş parçalarına uyum sağlayamayacağını düşünün.

Esneklik ve ayarlama yetenekleri: Hızla değişen üretim ihtiyaçları için, esnek ve uyumu kolay işlevlere sahip pnömatik bir fikstür sistemi seçmek çok önemlidir. Esnek bir fikstür sistemi çeşitli iş parçalarına uyum sağlayabilir ve sıkıştırma konumunu veya sıkıştırma kuvvetini hızlı bir şekilde ayarlayabilir.

Pnömatik kelepçe sistemlerinin bakım ve bakımının temel noktaları nelerdir?

Pnömatik kelepçe sistemlerinin bakımı ve bakımı, uzun süreli kararlı çalışmalarını sağlamak, işleme doğruluğunu ve üretim verimliliğini artırmak için gereklidir. Düzenli bakım sadece arıza oranını azaltmakla kalmaz, aynı zamanda ekipmanın servis ömrünü de uzatabilir. Aşağıdakiler, pnömatik kelepçe sistemlerinin bakımı ve bakımı için birkaç önemli nokta verilmiştir:

1. Hava kaynağı sistemini düzenli olarak kontrol edin

Hava kaynağı basıncını kontrol edin: Pnömatik kelepçe sistemi, çalışmaya kararlı bir hava kaynak basıncına dayanır. Çok yüksek veya çok düşük hava basıncı, kelepçenin performans ve servis ömrünü etkileyecektir. Hava kaynağı basıncının üreticinin gereksinimlerini karşıladığından ve basıncın normal aralıkta olup olmadığını düzenli olarak kontrol ettiğinden emin olun.

Filtreyi temizleyin: Hava kaynağındaki safsızlıklar (nem, yağ ve toz gibi) pnömatik sisteme zarar verebilir, bu nedenle filtreyi düzenli olarak kontrol etmek ve temizlemek veya değiştirmek çok önemlidir. Silindir veya valfin tıkanmasını ve aşınmasını önlemek için kelepçe sistemine girdiğinde gazın temiz olduğundan emin olun.

Hava borusunu ve eklemleri kontrol edin: Hava sızıntısını önlemek için pnömatik sistemin boruları ve eklemleri düzenli olarak kontrol edilmelidir. Hava sızıntısı sadece enerjiyi boşa harcamakla kalmaz, aynı zamanda sistem verimliliğinin azalmasına neden olur. Hava borusunun yaşlandığını, hasarlı mı yoksa gevşek olup olmadığını kontrol edin ve zamanında onarın.

2. Yağlama ve temizlik

Pnömatik parçaları düzenli olarak yağlayın: Pnömatik kelepçe sistemlerindeki silindirler ve pistonlar gibi bileşenlerin sürtünme ve aşınmayı azaltmak için düzenli olarak yağlanması gerekir. Sistem gereksinimlerini karşıladığından emin olmak için uygun yağlama yağı veya gres kullanın. Aşırı veya yetersiz yağlama, kelepçenin performansını etkileyecek ve hatta başarısızlığa neden olacaktır.

Kelepçe parçalarını temizleyin: Çalışma ortamında toz, metal cipsi ve diğer enkazlar olabileceğinden, pnömatik kelepçenin çeşitli bileşenlerini, özellikle de silindir ve sıkıştırma pençeleri gibi anahtar parçaları düzenli olarak temizleyin.

Contaları ve contaları kontrol edin: Gaz sızıntısını önlemek için pnömatik sistemlerde sıklıkla contalar veya contalar kullanılır. İyi bir sızdırmazlık sağlamak için bu bileşenlerin bütünlüğünü düzenli olarak kontrol edin. Aşınmış veya yaşlı contalar zamanla değiştirilmelidir.

3. Pnömatik vanaları ve kontrol sistemlerini kontrol edin ve bakımını yapın

Valf İncelemesi ve Temizleme: Pnömatik kelepçeler genellikle kontrol için birden fazla valye güvenir. Vanaların sıkışıp kalmadığını veya arızalı olup olmadığını düzenli olarak kontrol edin. Valf hassas değilse, contaları temizlemeniz veya değiştirmeniz gerekebilir. Kelepçelerin düzgün çalışmamasına neden olan valf problemlerini önlemek için pnömatik valflerin normal şekilde değiştirilip değiştirilmediğini düzenli olarak kontrol edin.

Sensör ve kontrol sistemini kontrol edin: Otomatik veya entegre pnömatik kelepçe sistemleri için sensörler ve kontrol sistemleri gereklidir. Sensörün doğruluğu ve tepki süresinin normal olduğundan emin olun ve yanlış operasyon veya kontrol kaybını önlemek için PLC kontrol sisteminin stabil olarak çalışıp çalışmadığını düzenli olarak kontrol edin.

4. Kesme kuvvetini ve sıkıştırma doğruluğunu düzenli olarak kontrol edin

Kelepleme kuvvetini kontrol edin: Pnömatik kelepçe sisteminin sıkıştırma kuvveti, işleme sırasında iş parçasının konumlandırma doğruluğunu doğrudan etkiler. İşleme gereksinimlerini karşıladığından emin olmak için kelepçenin sıkıştırma kuvvetini düzenli olarak ölçün. Kelepleme kuvveti çok büyük veya çok küçükse, iş parçasında işleme hatalarına veya hasara neden olabilir.

Kelepleme doğruluğunu kontrol edin: Zamanla, pnömatik kelepçenin doğruluğu aşınma veya ayarlamadan etkilenebilir. Kelepçenin iş parçasını kenetlerken doğru ve stabil bir şekilde konumlandırabilmesini sağlamak için kelepçenin sıkıştırma doğruluğunu kontrol etmek için ölçüm araçlarını düzenli olarak kullanın.

5. Silindir ve pistonu düzenli olarak kontrol edin

Silindir pistonunun aşınmasını kontrol edin: Silindir ve piston, pnömatik kelepçenin çekirdek bileşenleridir. Aşınma veya korozyon, kelepçenin anormal çalışmasına neden olur. Silindirin içinde kir, çizik veya diğer anormallikler olup olmadığını düzenli olarak kontrol edin. Silindir gerekirse temizlenebilir veya değiştirilebilir.

Silindirin sızdırmazlığını kontrol edin: Silindirin sızdırmazlığı, sistemin normal çalışması için gereklidir. Kötü sızdırmazlık, fikstürün stabilitesini etkileyecek hava basıncı sızıntısına neden olacaktır. Contanın yaşlı veya hasarlı olup olmadığını kontrol edin ve contayı düzenli olarak değiştirin.

6. Aşırı yük ve aşırı kullanmaktan kaçının

Uzun süreli sürekli kullanımdan kaçının: Pnömatik kelepçe sistemi, sadece başarısızlık riskini arttırmakla kalmayacak, aynı zamanda pnömatik sistemin aşırı ısınmasına neden olan uzun süreli yüksek yüklemeyi önlemelidir. Uygun dinlenme ve soğutma süresi, ekipmanın servis ömrünü uzatabilir.

Fikstür aşırı yüklenmeden kaçının: Kelepçe sisteminin maksimum sıkma kuvveti spesifikasyonunu aşmadığından emin olun. Aşırı yük, sistemin silindirine veya valfine zarar verebilir. Farklı iş parçaları için, sıkıştırma kuvvetinin makul bir şekilde ayarlanması gerekir.

7. Performans testlerini düzenli olarak gerçekleştirin

Performans İzleme: Hızlı, doğru ve kararlı olduklarından emin olmak için pnömatik kelepçeler üzerinde düzenli olarak performans testleri yapın. Pnömatik sistemin performansının standart gereksinimleri karşılayıp karşılamadığını tespit etmek ve potansiyel sorunları zamanında tespit etmek için basınç göstergeleri ve akış ölçerler kullanılabilir.

Çalışma hassasiyetini kontrol edin: Pnömatik kelepçenin çalışma hassasiyeti üretim verimliliği için gereklidir. Kelepçenin talimatları hızlı ve doğru bir şekilde yürütüp yürütemeyeceğini ve yavaş yanıtların veya hataların olup olmadığını kontrol edin.